M.R.X

Как компания «НОРД ПАК» делает пробки для бутылок ( 64 фото )

Не так давно открыл для себя, что не только Москва пробками славится, но и мой родной город Пермь совсем не отстаёт. Только если в столице это про грусть-печаль, потерю времени и нервов, то у нас чисто про пользу, позитив и хорошее настроение. А виновником торжества является компания «НОРД ПАК». Благодаря ей мы смело можем сказать что, Пермь - это пробковая столица России! А соль в том, что именно эти ребята являются одними из лидеров в области производства пробок для алко-бутылок. Компания работает с 2005 года и за это время опыта набрала столько, что знают её не только у нас в стране. При этом цели остановиться на достигнутом у них нет, новые знания все накапливают, да в свои разработки внедряют. Между прочим, сегодня даже обычная пробка даёт дополнительную ценность продукту, делая его ещё более привлекательным и узнаваемым, она позволяет создать единый стилистический образ бренда и выделить его на полке. И это я ещё про безопасность молчу, правильная пробка - отличная страховка от контрафакта. Теперь понимаете почему я так счастлив был побывать у них в гостях. Итак, дорогие мои, сегодня я вам покажу полный цикл производства пластиковых колпачков: от сырья до готового продукта.

Итак, Группа компаний «НОРД ПАК» - лидер в области производства полимерных укупорочных средств для ликероводочной промышленности России. Сегодня компания производит полимерные колпачки с дозатором и выдвижным клапаном или с отвинчивающейся крышкой; многокомпонентный полимерный колпачок с дополнительной рюмочкой. Т-образные колпачки, термоусадочные и комбинированные решения. В их линейке можно увидеть полимерные колпачки с винтовым венчиком Cupola Light и Cupola Light 2,0, колпачки типа «гуала» с дозатором и выдвижным клапаном Cupola 1, двухкомпонентные Cupola T, термоусадочные колпачки и другие колпачки для водки, масла и сиропов. И все они полностью герметизируют бутылку, сохраняют и защищают находящуюся в ней жидкость.

Всё начинается с полипропилена в гранулах, а заканчивается декорированием и сборкой готовых изделий в специальных машинах. Понятно, что сначала дизайнеры компании разрабатывают оформление под клиента, отрисовывают элементы, а инженеры-технологи подбирают цвет. Если у клиента уже есть готовый визуальный дизайн колпачка, его помогают доработать с технической стороны и подбирают способ нанесения декорации. Среди поставщиков сырья замечены предприятия СИБУРа (Казаньоргсинтез, Нижнекамскнефтехим и т.д.), есть и иностранные партнеры, но зачем их хвалить, особенно в наших реалиях. Полипропилен из мешков пересыпается в силоса, каждый силос вмещает до 16 тонн полипропилена. Далее гранулы из силосов по трубам поступают в аппараты, где они расплавляются.

Как я уже сказал выше, по технологической линии пластик поступает в бункер термопластавтоматов, где и происходит дальнейшее литье. Сам процесс литья является цикличным: загрузка сырья в пластикационный цилиндр, подготовка расплава, смыкание формы, заполнение формы расплавом, выдержка под давлением, выдержка без давления, раскрытие формы и извлечение изделия.

Участок литья.

Оттенок для колпачка подбирается из потребностей клиентов и сочетания с этикеткой. Окрашивание происходит при литье в массе: в расплав пластика с помощью дозаторов добавляют краситель. Насыщенность и плотность регулируется при отливке. По сути, в наличии вся цветовая палитра. Как там говорят, любой каприз за ваши деньги.

Как только человечество научилось производить вино, возникла потребность в его хранении. Были придуманы специальные сосуды и пробки. Первые винные пробки представляли собой кусочки дерева, обмазанные глиной и покрытые смолой. Так древние греки закупоривали емкости с вином и могли перевозить их на большие расстояния. Для того времени это был большой прорыв. Спустя время римляне и финикийцы стали делать пробки для вина из коры деревьев. Ближе к нашему времени стали появляться пробки из пластика.

Впервые укупорочные средства из пластмассы стали использовать в начале 1900 года за рубежом. Немецкие и бельгийские ученые изобрели конструкцию из фенолформальдегидной смолы. В то время ее начали использовать в качестве заменителей натуральных материалов. Большую популярность пластмассовые укупорочные средства приобрели в послевоенные годы. Большую лепту в изготовление пластмассовых изделий внес француз Анри Реньо. В начале 1960х годов впервые был разработан асептический вариант упаковочного средства, который увеличивал срок хранения продукта.

У нас впервые пластиковые укупорочные средства начали использовать виноделы из Нового Света. Благодаря использованию пробок из ПВХ удалось снизить стоимость продукции и обеспечить высокий уровень сбыта алкоголя. Неоспоримым преимуществом пластиковых колпачков являлась и их надежность. При соприкосновении с укупорочным средством не происходило окисления напитка. При этом такие колпачки не пропускали воздух внутрь емкости. Полимерные колпачки стали массово использовать в 90-е годы.

Возвращаюсь к нашей корове, компания «НОРД ПАК» была основана в 2005 году, и с тех пор только наращивает обороты. Ещё один важный момент, «НОРД ПАК» не делает простые пробки, им интересны колпачки, которые состоят из нескольких деталей. Да, это сложнее, но зато интересней, на то они и лидеры отрасли. В одной их крышке минимальных компонентов два, а может доходить до восьми. Кстати, с 2017 года ребята решили о себе громко заявить и в коньячном сегменте, а то раньше больше по водке были. Для этого компания разработала уникальную конструкцию колпака «CUPOLA Light». Просто традиционно коньяки укупоривают Т-образными (камю) или алюминиевыми укупорочными устройствами. «CUPOLA Light» имеет свои преимущества: свободно садится на стандартные бутылки с винтовым венчиком, не требуя для этого специального посадочного места и дополнительного укупорочного оборудования. Кроме того, обладает инновационной системой открытия. Укупоренный по принципу камю, колпак легко вскрывается по линии перфорации, что позволяет защитить ликероводочное изделие от подделки. А ещё такая пробка значительно дешевле алюминиевых, не усыхает, как корковая пробка, и не требует дополнительных средств защиты, таких как термоусадка.

Как любое взрослое предприятие, они сами с усами. Полный цикл производства, сам сделал, сам продал. При этом весь производственный процесс практически до полного автоматизма здесь довели.

Компания использует горячекатаные пресс-формы, которые обеспечивают 100% повторяемость всех изделий. Это позволяет исключить даже самую минимальную погрешность и возможный брак при производстве.

Стоит отметить, что в каждом конкретном случае учитываются тонкости технологии изготовления укупорки из пластмассы в согласии с пожеланиями заказчика.

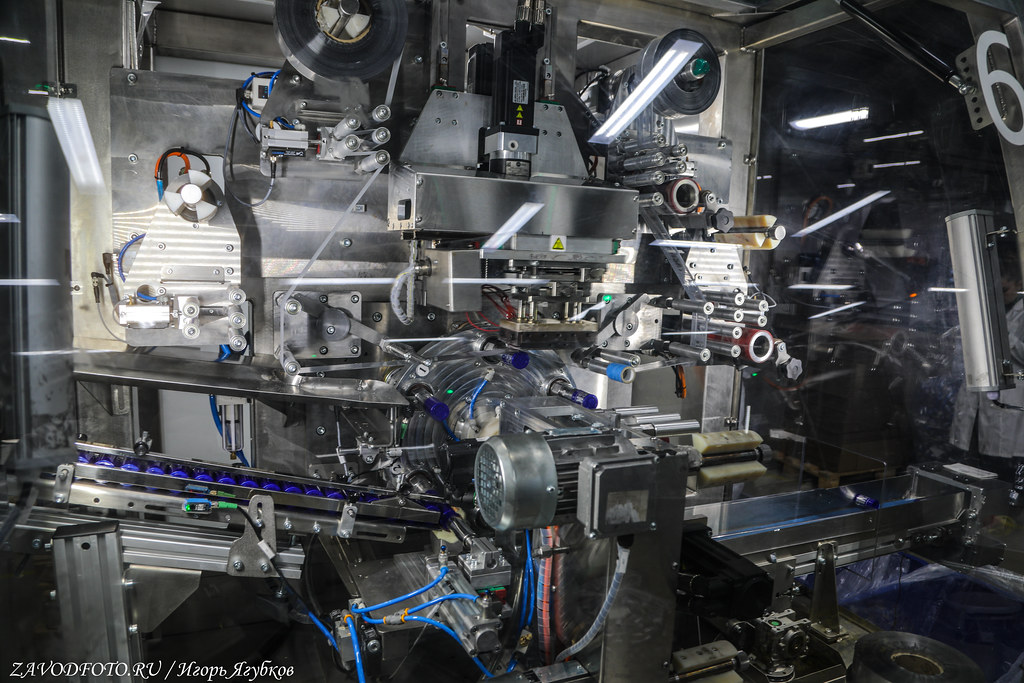

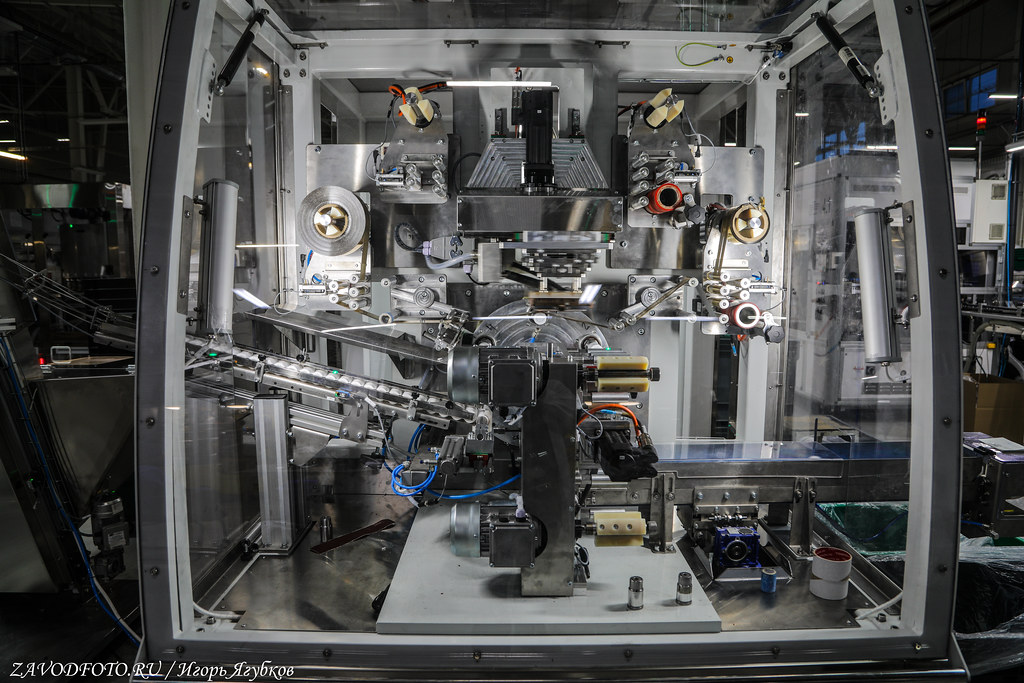

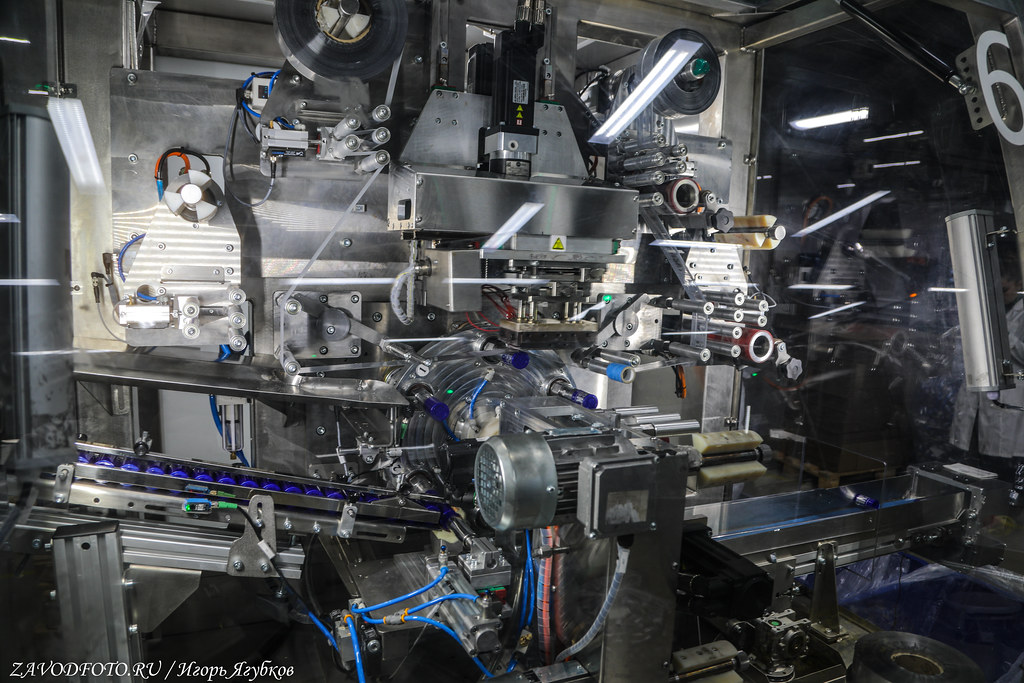

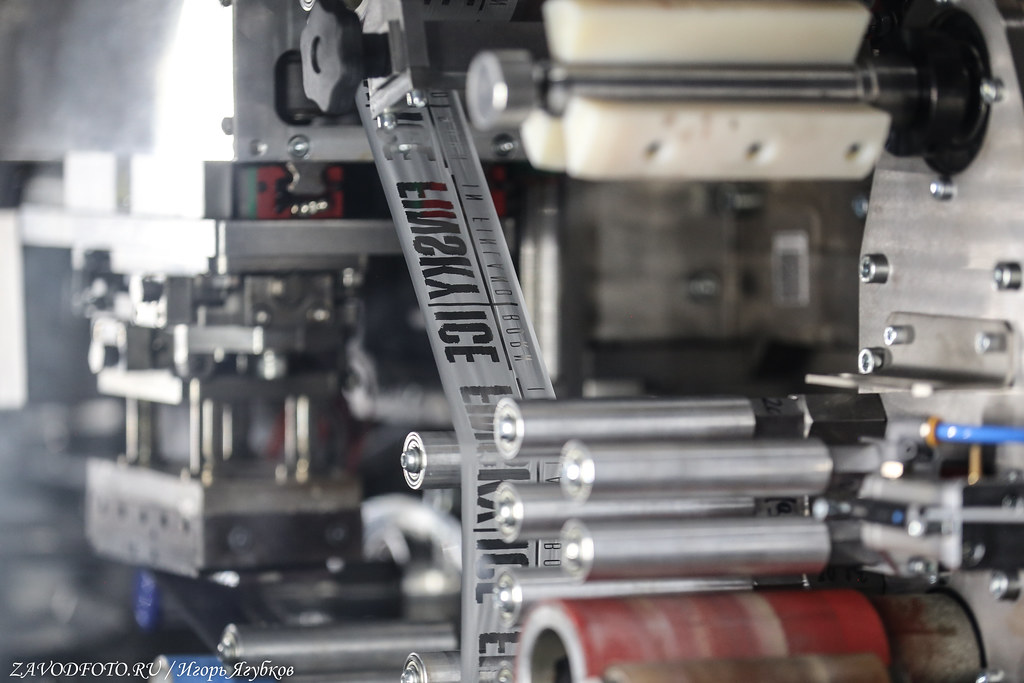

Идем дальше и плавно переходим на участки декорации.

Оборудование для своей работы во всем мире собирали, на зависть конкурентам. Кто-то скажет: "Уже не модно - Япония, Италия, Франция - прошлый век, да и с запчастями сейчас проблемы точно будут!" Спокойно, есть у них в работе умные машины и свои, родные, от компании Меридиан, тоже из Перми, между прочим! Там я тоже побывал, в следующий раз и про них во всех подробностях расскажу. А данная машина предназначена для лакировки колпачков.

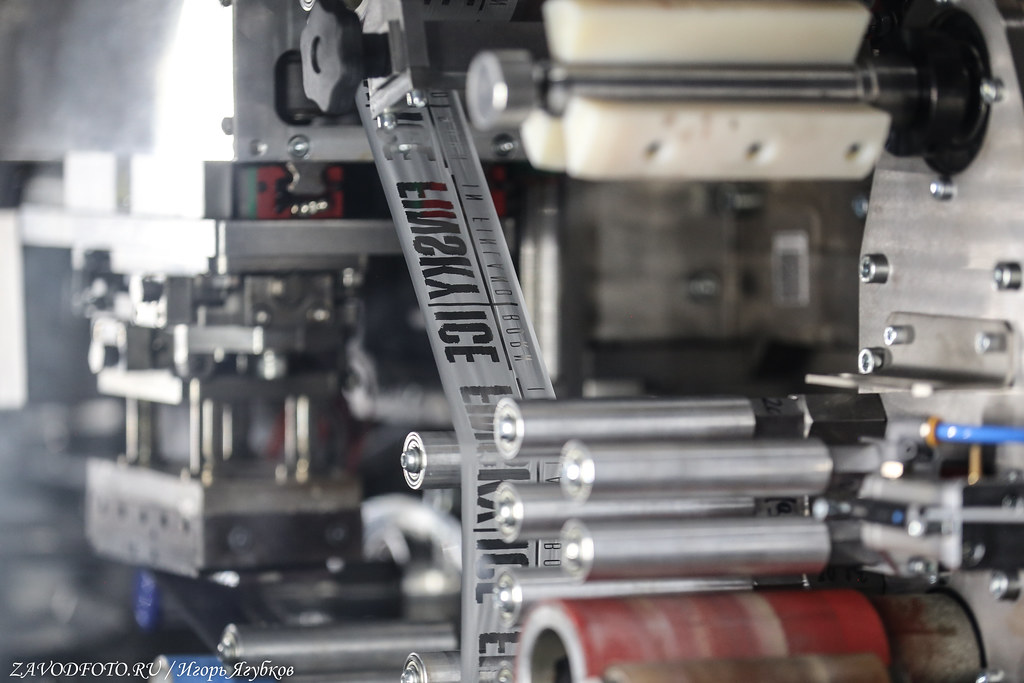

Участок, где происходит нанесение рисунков.

Самым главным этапом при производстве пластиковых колпачков является нанесение декорации. Сегодня компания своим клиентам предлагает такие виды декорирования, как тиснение и шелкография, а также их комбинирование. Декор (рисунок) наносится путем тиснения фольгой - в машине ковер колпачка помещается на мандрель, ковер соприкасается с клише, на котором вырезан нужный клиенту рисунок. Путем температуры и давления фольга теснится на колпачок. Ковер покрывают матовым или глянцевым лаком по желанию клиента. Лак сушится под ультрафиолетовой лампой в специальном оборудовании. Без ультрафиолета не получится эффект глянцевой или матовой поверхности колпачка. Каждый лакированный колпачок проходит сушку под ультрафиолетом. Это конечный этап перед сборкой деталей. Высокотехнологичное оборудование, в том числе собственного производства, позволяет выполнять дизайнерские решения любого уровня сложности, наносить декорации, как на боковую, так и верхнюю поверхность.

А вот и ещё один воспитанник от Меридиана. Очень здорово, что хоть на этом производстве правят балом отечественные агрегаты. Конечно, плюсик в карму им даже за это.

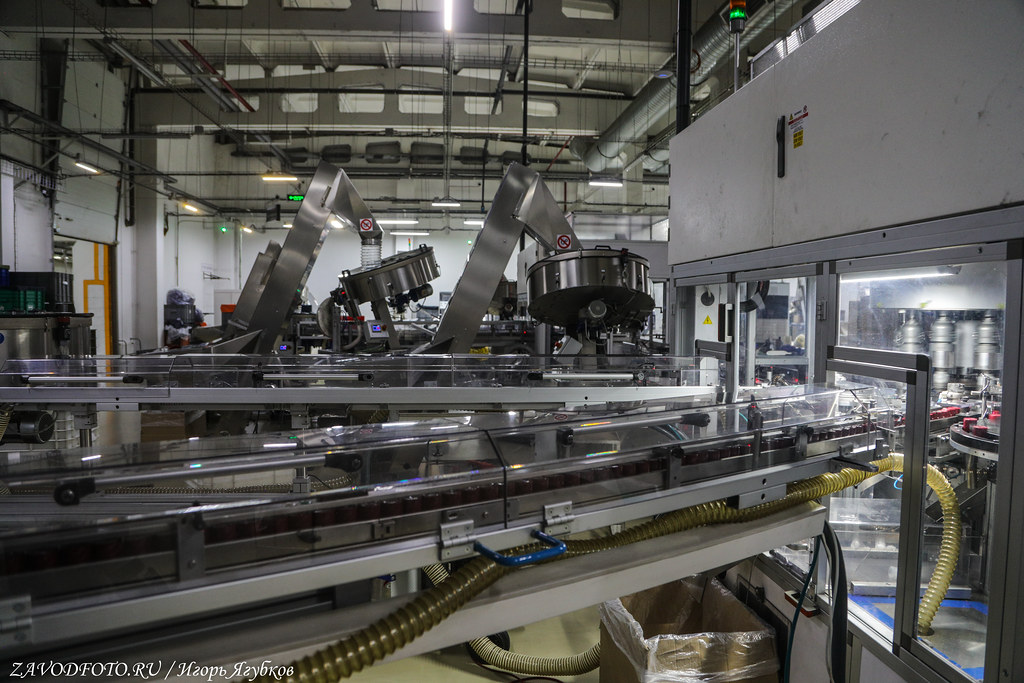

Вообще, даже без слов сразу видно, что тут всё по-серьезному. Куда ни посмотри - умное оборудование, и здесь его прям очень много.

В компании работает порядка 180 человек.

Когда я попадаю на любое предприятие, у меня сразу первый вопрос в лоб: "Чем вы так хороши, в чём ваша сила, благодаря чему вы побеждаете конкурентов?" Конечно, мне сразу начинают петь про качество. А вы когда-нибудь слышали, что ваши партнеры признаются, что у них качество хромает. Вот и я нет. Если проводить параллели дальше, то инструментарии и станки у конкурентов на деле примерно одинаковые. Чем мне точно понравился «НОРД ПАК», так это тем, что они готовы быстро удовлетворить клиента. Вот время - это та мера, которая всегда в большой цене. С момента размещения заявки до отгрузки клиенту в базовом сценарии они себе отводят до 14 дней. А потом можно уже переговорить за дизайн, за друзей и в целом про бизнес.

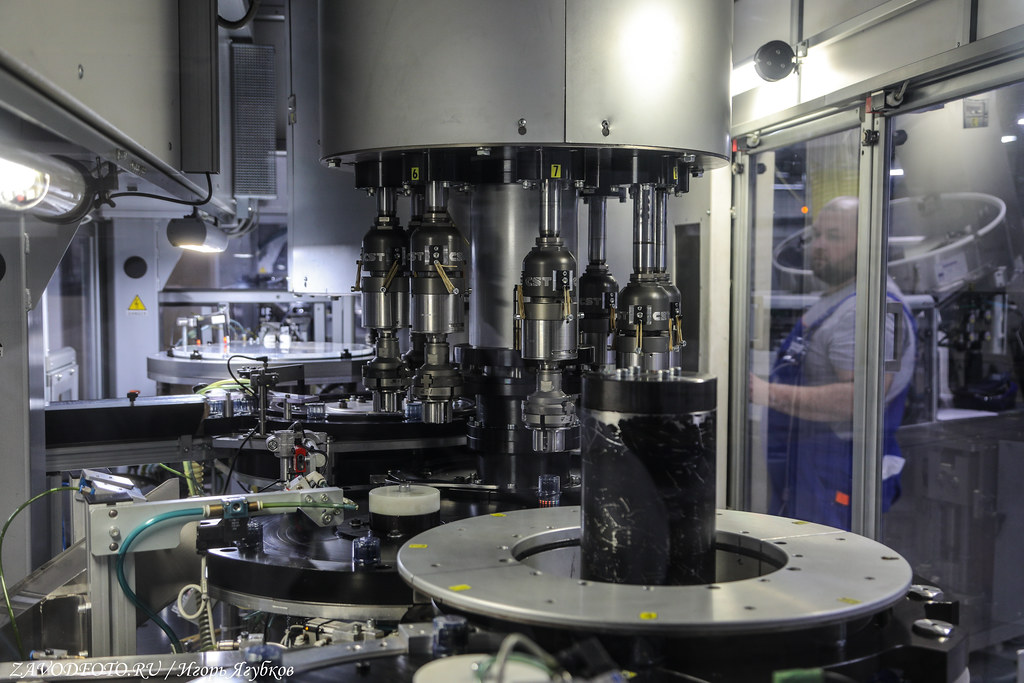

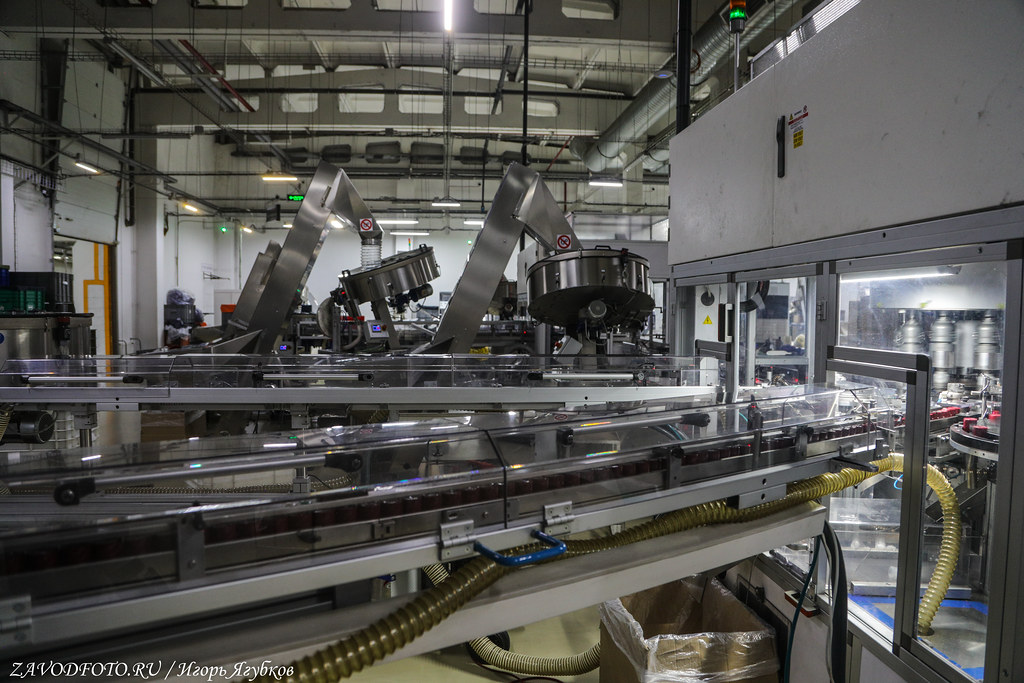

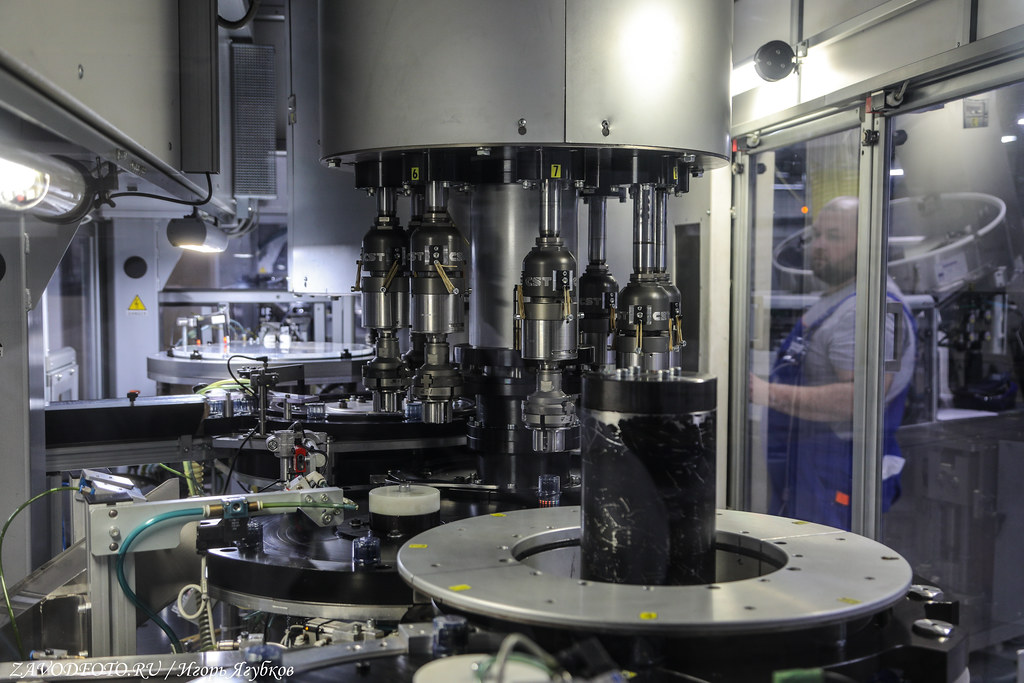

Все полученные в процессе производства заготовки пробок для бутылок перемещаются в сборочный цех, где и производится их окончательная сборка.

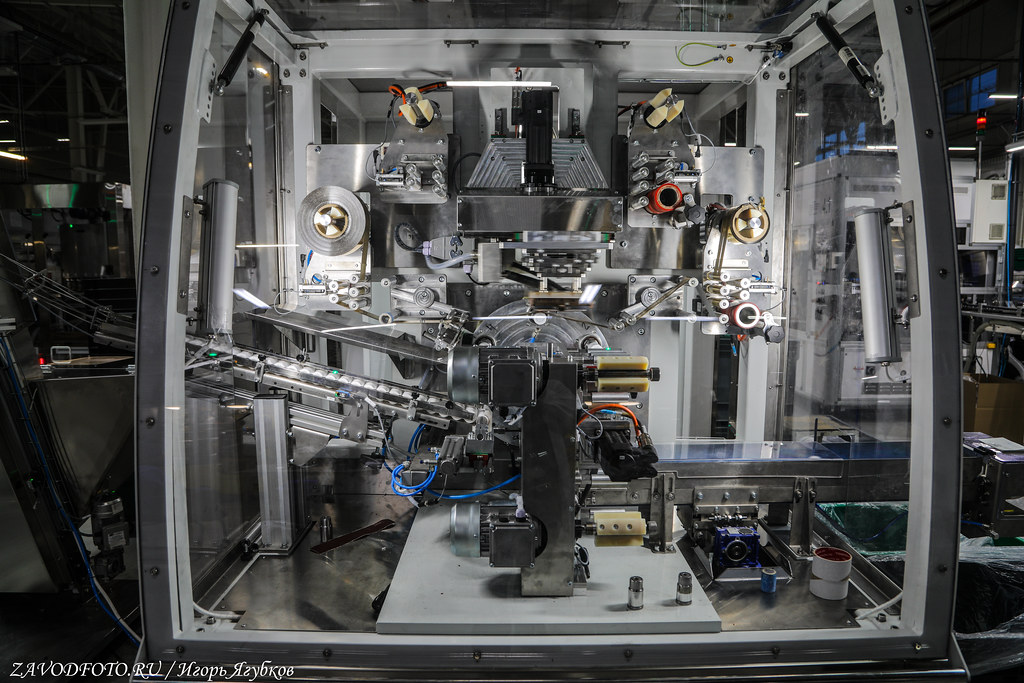

Вот так и выглядит одна из сборочных машин. Прямиком к ней по трем лентам идут на встречу компоненты крышек.

На каждом этапе производства изделия осматривают и сортируют контролеры.

Представляете, только в прошлом году они произвели более 300 000 000 колпачков!

Между прочим, очередь из клиентов у них от Западных границ до Дальнего Востока. Кроме России пермские пробки уходят в Беларусь, Казахстан, Туркменистан, Узбекистан, Армению, Грузию, Киргизию, Азербайджан, и Таджикистан. Уверен, что этот список с каждым годом будет только расти.

А знаете, как самим пробкам то повезло, что ни лабораторная проверка - то праздник, прям, утомленные в алкоголе, красота-ляпота. А те, что кастинг пройдут, конечно же, и закуску обязательно увидят, пусть позже, когда закрытую бутылку с полки магазина заберут.

Сотрудники компании проверяют каждую партию колпачков в лаборатории. Изделия находятся на бутылках с окрашенной специальным концентратом водкой в перевернутом положении 24 или, в некоторых случаях, 48 часов. Дефектные продукты сразу же удаляются из производственного потока. Только после того, как тестовые образцы пройдут проверку, служба контроля дает разрешение на сборку всей партии.

Кроме того, в лаборатории проводятся испытания на шейкере, имитирующем транспортировку укупорочных средств. Также в морозильной камере при отрицательных температурах.

Про прошлое и настоявшее переговорили, а готова ли компания «НОРД ПАК» встретить светлое будущее? Да так, чтоб и клиентов своих удивить, да и конкурентов оставить позади? И знаете, плацдарм для новых подвигов как раз сейчас активно готовится. Мне позволили заглянуть в будущий цех передовик.

Оказывается, 11 сентября 2023 года, на площадке Восточного экономического форума компания (ВЭФ-2023) заключила соглашение с Пермским краем по реализации инвестиционного проекта. Вся эта история про выпуск новой продукции термоусадочных колпачков Cupola и Kendo из разных видов материалов (пластик, алюминий, поликарбонат). За счет такой диверсификации они смогут не только нарастить свои объемы, но и дать своим клиентам еще больший выбор.

Вот теперь и алюминиевую гильзу будут производить на своей площадке.

В качестве резюме добавлю, мне было очень комфортно познавать процесс производства пробок, отмечу и моего спикера Василь Зорина, кратко, ярко и всё по делу. Спасибо за доверие и максимальную открытость, видимо, мне позволили снимать всё и даже больше, конечно, это подкупает. Сам факт, что в Перми находится такое интересное производство, для меня было открытием. И опять всем намек, открываться надо, мои читатели просто обязаны знать всех промгероев в лицо. Да, с точки зрения картинки всё оборудование, как близнецы-братья, и сам процесс производства вроде бы прост, но сам факт по себе, что пробка не так проста, как выглядит на первый взгляд, точно добавила мне новых знаний. Конечно, здорово, что они за наше оборудование, за развитие, за скорость и качество! 300 млн пробок в год - цифра, которая впечатляет. И если верить статистике, что розничные продажи (включая реализацию алкоголя в заведениях общепита) в России крепких спиртных напитков в 2023 году увеличились на 3,6%, до рекордных 7,2 литров на душу населения, то пермякам на такой вызов ответить есть чем, классные пробки себя не заставят долго ждать.

Большое спасибо компания «НОРД ПАК» за открытость и тёплый приём!

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 600 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Дзен / LiveJournal / ВК / Одноклассники

Есть возможность внести свою лепту в развитие блога, будем рады донату (реквизиты карты): 5536 9177 1972 2396

Итак, Группа компаний «НОРД ПАК» - лидер в области производства полимерных укупорочных средств для ликероводочной промышленности России. Сегодня компания производит полимерные колпачки с дозатором и выдвижным клапаном или с отвинчивающейся крышкой; многокомпонентный полимерный колпачок с дополнительной рюмочкой. Т-образные колпачки, термоусадочные и комбинированные решения. В их линейке можно увидеть полимерные колпачки с винтовым венчиком Cupola Light и Cupola Light 2,0, колпачки типа «гуала» с дозатором и выдвижным клапаном Cupola 1, двухкомпонентные Cupola T, термоусадочные колпачки и другие колпачки для водки, масла и сиропов. И все они полностью герметизируют бутылку, сохраняют и защищают находящуюся в ней жидкость.

Всё начинается с полипропилена в гранулах, а заканчивается декорированием и сборкой готовых изделий в специальных машинах. Понятно, что сначала дизайнеры компании разрабатывают оформление под клиента, отрисовывают элементы, а инженеры-технологи подбирают цвет. Если у клиента уже есть готовый визуальный дизайн колпачка, его помогают доработать с технической стороны и подбирают способ нанесения декорации. Среди поставщиков сырья замечены предприятия СИБУРа (Казаньоргсинтез, Нижнекамскнефтехим и т.д.), есть и иностранные партнеры, но зачем их хвалить, особенно в наших реалиях. Полипропилен из мешков пересыпается в силоса, каждый силос вмещает до 16 тонн полипропилена. Далее гранулы из силосов по трубам поступают в аппараты, где они расплавляются.

Как я уже сказал выше, по технологической линии пластик поступает в бункер термопластавтоматов, где и происходит дальнейшее литье. Сам процесс литья является цикличным: загрузка сырья в пластикационный цилиндр, подготовка расплава, смыкание формы, заполнение формы расплавом, выдержка под давлением, выдержка без давления, раскрытие формы и извлечение изделия.

Участок литья.

Оттенок для колпачка подбирается из потребностей клиентов и сочетания с этикеткой. Окрашивание происходит при литье в массе: в расплав пластика с помощью дозаторов добавляют краситель. Насыщенность и плотность регулируется при отливке. По сути, в наличии вся цветовая палитра. Как там говорят, любой каприз за ваши деньги.

Как только человечество научилось производить вино, возникла потребность в его хранении. Были придуманы специальные сосуды и пробки. Первые винные пробки представляли собой кусочки дерева, обмазанные глиной и покрытые смолой. Так древние греки закупоривали емкости с вином и могли перевозить их на большие расстояния. Для того времени это был большой прорыв. Спустя время римляне и финикийцы стали делать пробки для вина из коры деревьев. Ближе к нашему времени стали появляться пробки из пластика.

Впервые укупорочные средства из пластмассы стали использовать в начале 1900 года за рубежом. Немецкие и бельгийские ученые изобрели конструкцию из фенолформальдегидной смолы. В то время ее начали использовать в качестве заменителей натуральных материалов. Большую популярность пластмассовые укупорочные средства приобрели в послевоенные годы. Большую лепту в изготовление пластмассовых изделий внес француз Анри Реньо. В начале 1960х годов впервые был разработан асептический вариант упаковочного средства, который увеличивал срок хранения продукта.

У нас впервые пластиковые укупорочные средства начали использовать виноделы из Нового Света. Благодаря использованию пробок из ПВХ удалось снизить стоимость продукции и обеспечить высокий уровень сбыта алкоголя. Неоспоримым преимуществом пластиковых колпачков являлась и их надежность. При соприкосновении с укупорочным средством не происходило окисления напитка. При этом такие колпачки не пропускали воздух внутрь емкости. Полимерные колпачки стали массово использовать в 90-е годы.

Возвращаюсь к нашей корове, компания «НОРД ПАК» была основана в 2005 году, и с тех пор только наращивает обороты. Ещё один важный момент, «НОРД ПАК» не делает простые пробки, им интересны колпачки, которые состоят из нескольких деталей. Да, это сложнее, но зато интересней, на то они и лидеры отрасли. В одной их крышке минимальных компонентов два, а может доходить до восьми. Кстати, с 2017 года ребята решили о себе громко заявить и в коньячном сегменте, а то раньше больше по водке были. Для этого компания разработала уникальную конструкцию колпака «CUPOLA Light». Просто традиционно коньяки укупоривают Т-образными (камю) или алюминиевыми укупорочными устройствами. «CUPOLA Light» имеет свои преимущества: свободно садится на стандартные бутылки с винтовым венчиком, не требуя для этого специального посадочного места и дополнительного укупорочного оборудования. Кроме того, обладает инновационной системой открытия. Укупоренный по принципу камю, колпак легко вскрывается по линии перфорации, что позволяет защитить ликероводочное изделие от подделки. А ещё такая пробка значительно дешевле алюминиевых, не усыхает, как корковая пробка, и не требует дополнительных средств защиты, таких как термоусадка.

Как любое взрослое предприятие, они сами с усами. Полный цикл производства, сам сделал, сам продал. При этом весь производственный процесс практически до полного автоматизма здесь довели.

Компания использует горячекатаные пресс-формы, которые обеспечивают 100% повторяемость всех изделий. Это позволяет исключить даже самую минимальную погрешность и возможный брак при производстве.

Стоит отметить, что в каждом конкретном случае учитываются тонкости технологии изготовления укупорки из пластмассы в согласии с пожеланиями заказчика.

Идем дальше и плавно переходим на участки декорации.

Оборудование для своей работы во всем мире собирали, на зависть конкурентам. Кто-то скажет: "Уже не модно - Япония, Италия, Франция - прошлый век, да и с запчастями сейчас проблемы точно будут!" Спокойно, есть у них в работе умные машины и свои, родные, от компании Меридиан, тоже из Перми, между прочим! Там я тоже побывал, в следующий раз и про них во всех подробностях расскажу. А данная машина предназначена для лакировки колпачков.

Участок, где происходит нанесение рисунков.

Самым главным этапом при производстве пластиковых колпачков является нанесение декорации. Сегодня компания своим клиентам предлагает такие виды декорирования, как тиснение и шелкография, а также их комбинирование. Декор (рисунок) наносится путем тиснения фольгой - в машине ковер колпачка помещается на мандрель, ковер соприкасается с клише, на котором вырезан нужный клиенту рисунок. Путем температуры и давления фольга теснится на колпачок. Ковер покрывают матовым или глянцевым лаком по желанию клиента. Лак сушится под ультрафиолетовой лампой в специальном оборудовании. Без ультрафиолета не получится эффект глянцевой или матовой поверхности колпачка. Каждый лакированный колпачок проходит сушку под ультрафиолетом. Это конечный этап перед сборкой деталей. Высокотехнологичное оборудование, в том числе собственного производства, позволяет выполнять дизайнерские решения любого уровня сложности, наносить декорации, как на боковую, так и верхнюю поверхность.

А вот и ещё один воспитанник от Меридиана. Очень здорово, что хоть на этом производстве правят балом отечественные агрегаты. Конечно, плюсик в карму им даже за это.

Вообще, даже без слов сразу видно, что тут всё по-серьезному. Куда ни посмотри - умное оборудование, и здесь его прям очень много.

В компании работает порядка 180 человек.

Когда я попадаю на любое предприятие, у меня сразу первый вопрос в лоб: "Чем вы так хороши, в чём ваша сила, благодаря чему вы побеждаете конкурентов?" Конечно, мне сразу начинают петь про качество. А вы когда-нибудь слышали, что ваши партнеры признаются, что у них качество хромает. Вот и я нет. Если проводить параллели дальше, то инструментарии и станки у конкурентов на деле примерно одинаковые. Чем мне точно понравился «НОРД ПАК», так это тем, что они готовы быстро удовлетворить клиента. Вот время - это та мера, которая всегда в большой цене. С момента размещения заявки до отгрузки клиенту в базовом сценарии они себе отводят до 14 дней. А потом можно уже переговорить за дизайн, за друзей и в целом про бизнес.

Все полученные в процессе производства заготовки пробок для бутылок перемещаются в сборочный цех, где и производится их окончательная сборка.

Вот так и выглядит одна из сборочных машин. Прямиком к ней по трем лентам идут на встречу компоненты крышек.

На каждом этапе производства изделия осматривают и сортируют контролеры.

Представляете, только в прошлом году они произвели более 300 000 000 колпачков!

Между прочим, очередь из клиентов у них от Западных границ до Дальнего Востока. Кроме России пермские пробки уходят в Беларусь, Казахстан, Туркменистан, Узбекистан, Армению, Грузию, Киргизию, Азербайджан, и Таджикистан. Уверен, что этот список с каждым годом будет только расти.

А знаете, как самим пробкам то повезло, что ни лабораторная проверка - то праздник, прям, утомленные в алкоголе, красота-ляпота. А те, что кастинг пройдут, конечно же, и закуску обязательно увидят, пусть позже, когда закрытую бутылку с полки магазина заберут.

Сотрудники компании проверяют каждую партию колпачков в лаборатории. Изделия находятся на бутылках с окрашенной специальным концентратом водкой в перевернутом положении 24 или, в некоторых случаях, 48 часов. Дефектные продукты сразу же удаляются из производственного потока. Только после того, как тестовые образцы пройдут проверку, служба контроля дает разрешение на сборку всей партии.

Кроме того, в лаборатории проводятся испытания на шейкере, имитирующем транспортировку укупорочных средств. Также в морозильной камере при отрицательных температурах.

Про прошлое и настоявшее переговорили, а готова ли компания «НОРД ПАК» встретить светлое будущее? Да так, чтоб и клиентов своих удивить, да и конкурентов оставить позади? И знаете, плацдарм для новых подвигов как раз сейчас активно готовится. Мне позволили заглянуть в будущий цех передовик.

Оказывается, 11 сентября 2023 года, на площадке Восточного экономического форума компания (ВЭФ-2023) заключила соглашение с Пермским краем по реализации инвестиционного проекта. Вся эта история про выпуск новой продукции термоусадочных колпачков Cupola и Kendo из разных видов материалов (пластик, алюминий, поликарбонат). За счет такой диверсификации они смогут не только нарастить свои объемы, но и дать своим клиентам еще больший выбор.

Вот теперь и алюминиевую гильзу будут производить на своей площадке.

В качестве резюме добавлю, мне было очень комфортно познавать процесс производства пробок, отмечу и моего спикера Василь Зорина, кратко, ярко и всё по делу. Спасибо за доверие и максимальную открытость, видимо, мне позволили снимать всё и даже больше, конечно, это подкупает. Сам факт, что в Перми находится такое интересное производство, для меня было открытием. И опять всем намек, открываться надо, мои читатели просто обязаны знать всех промгероев в лицо. Да, с точки зрения картинки всё оборудование, как близнецы-братья, и сам процесс производства вроде бы прост, но сам факт по себе, что пробка не так проста, как выглядит на первый взгляд, точно добавила мне новых знаний. Конечно, здорово, что они за наше оборудование, за развитие, за скорость и качество! 300 млн пробок в год - цифра, которая впечатляет. И если верить статистике, что розничные продажи (включая реализацию алкоголя в заведениях общепита) в России крепких спиртных напитков в 2023 году увеличились на 3,6%, до рекордных 7,2 литров на душу населения, то пермякам на такой вызов ответить есть чем, классные пробки себя не заставят долго ждать.

Большое спасибо компания «НОРД ПАК» за открытость и тёплый приём!

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 600 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Дзен / LiveJournal / ВК / Одноклассники

Есть возможность внести свою лепту в развитие блога, будем рады донату (реквизиты карты): 5536 9177 1972 2396

Взято: Тут

429