Кизлярскому электромеханическому заводу - 60 лет ( 93 фото )

- 12.10.2022

- 9 205

Дагестан - это самый южный регион в России с мягким климатом и удивительной природой. С каждым годом сюда приезжают всё больше и больше туристов, что неудивительно, ведь здесь каждый из них найдет что-то своё. Любителей спокойного отдыха ждут песчаные пляжи, минеральные источники и многочисленные экскурсии по местным достопримечательностям. Не хочется так отдыхать? Айда в горы! Там водопады, пещеры и другие уникальные природные места. Вот и мы этим летом не удержались и рванули. Только встал один вопрос, а есть ли в Дагестане промышленность? Просто очень хотелось для полного счастья, лично мне, посетить там ещё какой-нибудь заводик. Стал писать письма вслепую, и вдруг пришёл ответ. "Здравствуйте, мы - Кизлярский электромеханический завод (АО «Концерн КЭМЗ»), рады будем видеть вас у нас в гостях". Повезло, так повезло! Оказалось, это флагман промышленности Дагестана. Да ещё и юбиляр, в октябре ему исполняется 60 лет. Сейчас завод выпускает оборудование для военных самолетов, вертолетов, аэродромов, котлы, а также автозапчасти и другую продукцию гражданского назначения. Недавно КЭМЗ взял курс и на развитие малой авиации. Про таких обязательно надо писать-кричать. А ещё у меня КЭМЗ стал 550 предприятием, я считаю, тоже весьма символично. Это судьба!

Кизлярский электромеханический завод за 60-летнюю историю прошел славный путь от производства простых контакторов до выпуска серьезных комплексов эксплуатационного контроля. Первой продукцией завода были контакторы эксплуатационного контроля из серии Р1-В и Р1-7Б, выпускавшиеся в 70-е годы. Именно они стали сердцем мобильных автоматизированных систем как АСК-2ПУ, АСК-5Н. Первой же продукцией для народного хозяйства стал электрокипятильник ЭК-1, 24 декабря 1965 года на заводе была выпущена первая их партия. Кстати, электрокипятильники они и сейчас выпускают, при этом качество такое, что даже китайцы их подделывают, более того, продают под брендом КЭМЗ.

На работу - как на праздник! Сотрудники добираются по-разному: кто пешком, кто на автомобиле, а кто и на моноколесе :)

В начале 80-х годов здесь выпускались комплексные системы контроля КСК-84 на базе автоматизированной системы Управления и Регистрации (АСУР-84). Постоянное совершенствование и усложнение конструкции летательных аппаратов и систем их автоматического управления требовали того же и от средств наземного контроля. Поэтому КЭМЗ совместно с Ростовским конструкторским Бюро приступил к выпуску Унифицированной Системы Контроля УСК-6 на базе Р1-М. Параллельно завод успешно сотрудничал и с другими известными КБ, в том числе Киевским, Рижским Высшим Военным Авиационно-инженерным Училищем (РВВА-У). Как результат, получились системы автоматизированной обработки полетной информации типа «ЛУЧ», «МАЯК-85М» и «МК-Т10», которые практически сразу же стали широко известны и востребованы у военных.

И всё бы ничего, но пришли лихие 90-е. Да, если честно, уже в конце 80-х годов в стране была провозглашена программа конверсии оборонных предприятий, вследствие чего спецзаказы резко сократились. Так, например, только в 1992 году объем производства на КЭМЗе рухнул на 80% по сравнению с 1991 годом. Чтобы выжить пришлось вертеться, стали выпускать товары широкого потребления: автомобильные противоугонные устройства, электроутюги. Хотя и про сложные стратегические изделия тоже не забывали, нужно было не потерять и кадры. А ведь многие предприятия такие реалии пережить не смогли, кто превратился в торговые центры, а кто и вообще исчез с промкарты страны. В 1993-1994 годах сильно помог экспортный заказ из Китая. Тогда туда продали два средства контроля за двигателем самолетов. Так как руководство Кизлярского завода решило не сдаваться, постепенно потенциал завода рос, КЭМЗ перестраивал структуру производства, пробовал новые ниши, создавал дополнительные участки, мощности, цеха, и ведь прорвался, молодец!

С 2005 года на заводе проводится полное техническое и технологическое перевооружение. Это и позволяет наладить на КЭМЗе выпуск современных, конкурентоспособных изделий. В 2008-м были успешно освоены востребованные изделия оборонного назначения: авиационное катапультное устройство АКУ-58А и система подвески грузов СПГ-1500 различных модификаций. В 2011-2012 годах были созданы новые подразделения концерна. Среди них - производство энергосберегающих ламп, а также участок по производству водонагревателей и отопительных котлов. А ещё открыт новый цех по выпуску сложных корпусных деталей для освоения новых изделий стратегического назначения. Также создан учебно-технический центр для обучения операторов и программистов, востребованных в промышленности республики. Дальше больше, на собственные средства были приобретены производственные площади в г. Каспийске, там проведена реконструкция, установлено нужное и современное оборудование, обучен персонал, и в ноябре 2015 года был запущен филиал - Авиамеханический завод. В 2020 году заводом освоено производство сборных автомобильных мостов.

Попав на территорию завода, сразу же начинаешь восхищаться. Как же тут красиво и вкусно. И тут, и там абрикосы, яблоки, сливы, виноград, всё очень вкусно, нам, с Урала, это за сказку. Про цветы вообще молчу, целый ботанический сад. Конечно, в такой красоте и работать веселей, теперь понятно, почему у них всё получается.

Да, в целом в последнее время много чего позитивного было тут сделано. Так произведена реконструкция и техническое перевооружение литейного производства. Введены в эксплуатацию новые индукционные сталеплавильные печи, камерные термические печи, установка для термообработки цветных металлов. На кузнечном участке смонтированы новые паровоздушные молоты. В гальваническом цехе внедрены новые линии с автоматическими операторами. Для проведения приемо-сдаточных и квалификационных испытаний реконструирован испытательный центр. А каких тут только нет современных станков, видно сразу, что на такое дело ресурсов точно не жалеют.

Пожалуй, начнём наше знакомство с КЭМЗом с литейного производства. Это участок стального литья. Перед нами прокалочные (для термической обработки) и плавильные печи. Вначале погружается опока (по-простому - металлическая рамка, внутрь которой насыпается формовочная смесь) с модельными блоками, прокаливается в течение 16 часов. Параллельно в печах плавится сталь. Заливка стали происходит при температуре 900 градусов.

Алюминий - крылатый металл. Всё потому, что это идеальный металл для летательных аппаратов! За счёт своей лёгкости и прочности он активно применяется в авиастроении. А так алюминий третий по распространённости химический элемент в земной коре (после кислорода и кремния). В природе его содержание составляет целых восемь процентов - это довольно много, например, содержание золота в земле составляет всего лишь 5 миллионных частей процента. Кстати, когда-то алюминий даже именовали «Королём металлов» по причине невероятной дороговизны производства, затраты на которое превышали аналогичные на получение сравнимого объёма золота.

Производственные мощности КЭМЗ включают следующие производства: механообрабатывающее, механосброчноое, листообрабатывающее, литейно-механический завод, производство гальвано и лакокрасочных покрытий, термическое, электромонтажное, прессовое производство пластмассовых изделий, производство композитных материалов, инструментальное и светотехническое производство. Уф, вроде всех назвал :). При этом каждое структурное подразделение Концерна КЭМЗ дополняет друг друга, создавая идеальную промышленную синергию.

Алюминий плавится где-то при температуре 660 °C. Сейчас его будут заливать в формы.

Участок термической обработки деталей.

Сегодня «Концерн КЭМЗ» занимается разработкой и производством наземных средств эксплуатационного и диагностического контроля самолетов и вертолетов, бортового оборудования для авиационной техники, оборудования для обслуживания аэродромов и летательных аппаратов, авиационных катапультных устройств, комплектующих для автомобильной промышленности, быстровозводимых мостовых конструкций, электротрансформаторов для энергетической отрасли, изделий для комплектации лифтов, товаров народного потребления.

Сварной участок. Застал процесс изготовления котлов «Ахты».

КЭМЗ хоть и большое и важное предприятие, но готово прислушиваться и к инициативе снизу. И вот вам показательный пример. Некий житель Ахтынского района Республики Дагестан Абдулла Рагимов изобрел чудо-печь. Слухи об этом изобретении дошли и до кизлярского завода. Посмотрели-изучили и решили эту инициативу поддержать. А после того, как помогли усовершенствовать, даже стали их продавать по имени «Ахты», в честь родины изобретателя. А новые котлы и правда получились классные, использовать их можно даже для обогрева помещения вплоть до 10 тысяч кв. м. Они выпускаются в трех вариантах: на природном газе, на твердом топливе (уголь, дрова, кизяк) и на жидком топливе (мазут, солярка).

Что касается уникальности, давайте вместе пальцы загибать. Итак, во всех котлах, во всем мире, когда горит котел, весь теплый воздух сразу выходит. В нашем случае в котле воздух совершает круговые движения, поэтому площадь поверхности тепла в разы выше. Далее, универсальная конструкция котла, при которой̆ горячий̆ воздух внутри котла делает два круга, отдавая тепло полностью для обогрева воды в теплообменнике, позволяет достичь высокий̆ уровень КПД - до 96% и экономию топлива в два и более раза.

Ещё одно новое гражданское направление у КЭМЗа - это сборные автомобильные мосты. Они собирается очень быстро и легко на месте, поэтому их могут использовать как временные, а при необходимости, и как постоянные. Потребность в таких сборных мостах только в Дагестане составляет около 100 штук. Ведь в горах очень много мостов, которые сносятся ливнями и селевыми потоками, оставляя людей без сообщения с внешним миром. Для выпуска таких мостов на предприятии был даже открыт новый цех, собственно, вот он на фото, его оснащение обошлось в сорок миллионов рублей.

И снова литейное производство. Участок по выплавляемым моделям.

Изначально проектируется деталь. По ней изготавливается пресс-форма, которая запрессовывается в воск. Далее происходит пайка в блоке, и уже на другом участке происходит процесс окунания, т. е. предания керамической оболочки. Ну и на финише обжиг и заливка сталью.

Участок пескования. Именно в эти формы заливается сталь.

А так Концерн «КЭМЗ» дружит с многими крупными предприятиями, такими как ПАО «OAK», АО «РСК «МиГ», ПАО «Компания «Сухой», АО «ГосМКБ «Вымпел им. И.И. Торопова», ПАО «Корпорация «Иркут», ПАО «Туполев» и многими другими. Сотрудничество с АО «Корпорация «Тактическое ракетное вооружение» дало возможность КЭМЗу выйти на новый технический уровень. В настоящее время ведутся работы по освоению и сертификации универсальных внутрифюзеляжных катапультных устройств УВКУ-50Л, УВКУ-50У. В кооперации с АО «ОДК-Климов», АО «Уральский завод гражданской авиации» и АО «Объединенная двигателестроительная корпорация» выполняются работы по совершенно новому направлению для предприятия - «Авиационное двигателестроение», в рамках которого реализуются проекты по освоению и производству деталей и сборочных единиц авиационных двигателей ВК-2500, ВК-800, ВК-650, ТВ7-117 и АПД-80. Многое делается и для КАМАЗа. Кроме того, по линии энергетической отрасли на КЭМЗе идёт освоение производства и сертификация силовых электротрансформаторов мощностью 250 и 400 кВА.

Вот такие готовые изделия получаются

Участок по изготовлению модельных блоков для литья методом холодно-твердеющей смеси. Кто в детстве не наигрался в песочнице, есть возможность вернуться. В данный момент происходит отбивка (утрамбовка) песка для блоков на двигатели ВК-2500.

Через 20 минут эти формы, которые он изготавливает, будут выглядеть так.

Вот это всё оснастка для корпуса отливки одного из двигателей, вроде всего 17 изделий в полном комплекте.

Просто обожаю такие предприятия, где больше разрешают, чем запрещают. Своей открытостью мне КЭМЗ точно понравился, да и Стасу тоже.

Участок обрубки литья вручную. Практически все детали из цветных сплавов поступают сюда, где и происходит их слесарная обработка.

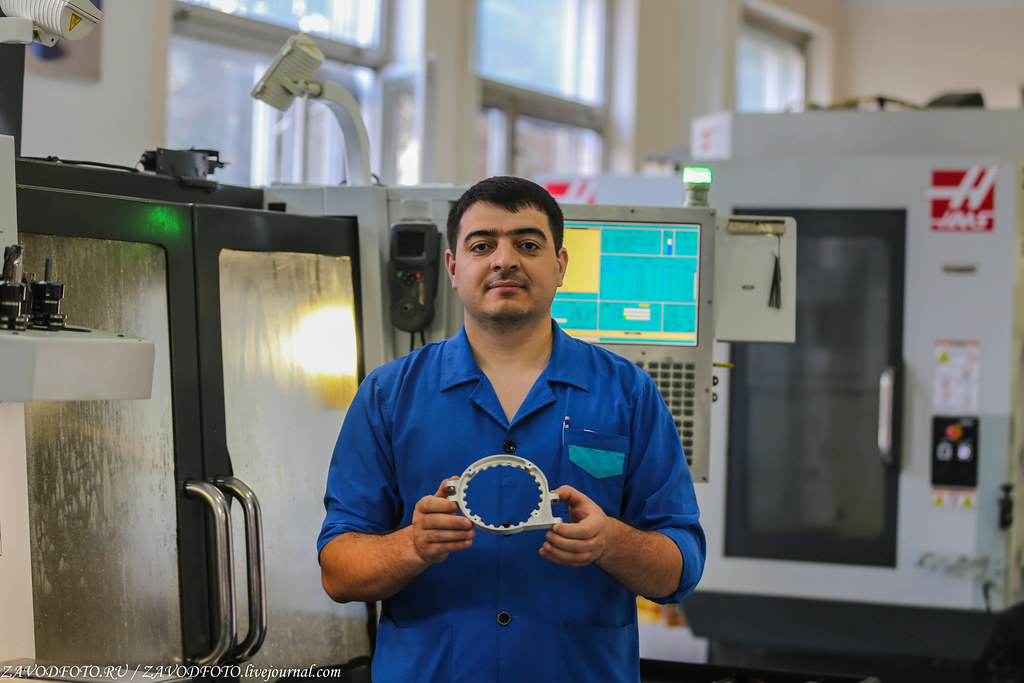

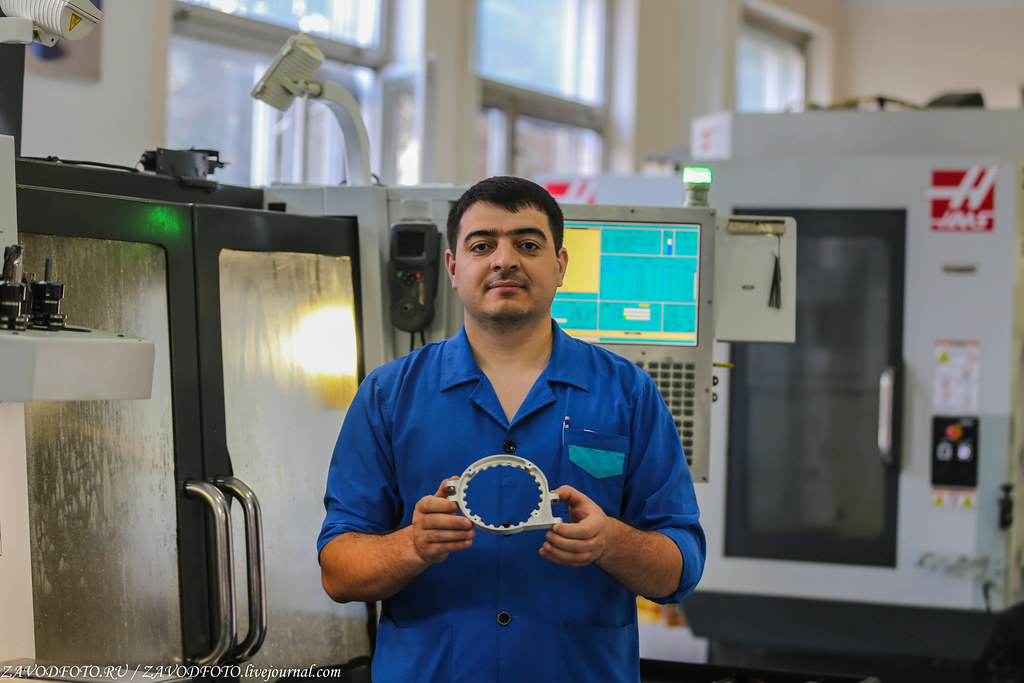

А это учебно-технический центр, где проходят обучение выпускники технических учебных заведений со всей республики и работники завода.

Такой станочный парк тут же вызывает уважение к заводу. На КЭМЗе имеется более 1000 современных высокотехнологичных станков - металлорежущих, кузнечно-прессовых, литейных, деревообрабатывающих, электросварочных, гальванических, оборудование для изготовления печатных плат и др.

Цех точной механики.

В цехах КЭМЗа сегодня можно встретить как взрослых инженеров и рабочих, так и юношей, и девушек, которые совсем недавно встали на трудовой путь. И это очень здорово, что есть преемственность, знания опять-таки есть кому передать, а это значит, что у завода точно есть будущее.

На этом станке происходит эрозионная обработка деталей сложной конфигурации.

Инструментальный цех.

Завод смотрит в будущее и бережно хранит память о прошлм

Здесь происходит гибка металла.

Плазменная резка.

Станок, который дружит с технологиями гидроабразивной резки.

На этом станке в тот момент обрабатывалась матрица для выкройки винта вертолёта

Будущий авиационный балочный держатель

Вот на таких держателях и держатся различные ракеты и бомбы.

Так, стоп! Хватит все секреты раскрывать, враг не дремлет, идём дальше.

Здесь происходит фрезерная обработка крупногабаритных деталей.

В настоящее время на предприятии работает более 2 тысяч человек.

Ещё один зачётный участок с большим количеством термопластавтоматов.

Не скрою, приятно, когда твои посты идут не в стол. Познакомился в реале ещё с одним моим читателем, с Владиславом.

Концерн подразумевает несколько предприятий, и вот сюда из Подмосковья перебрасывается новое направление. Здесь будут собирать гидравлические коробки, которые будут устанавливаться на судовой системе, а их функция помогать растормаживать вращение башни. Опять оборонка, поэтому трепаться тоже много не буду.

Очень мне понравился и их гальванический цех. Пожалуй, один из лучших, что я видел на наших предприятиях. Где-то через месяц я был на другом заводе, и они прям гордились, что у них вот есть линия гальваники, спрашивали меня: "Ну как?" А я про себя думал, что, наверное, хороша, но она сильно скромнее чем на КЭМЗе. Вот поэтому я и не люблю отвечать на вопросы, понравилось ли у нас… У каждого завода есть свои сильные стороны, а где-то они проигрывают коллегам. В любом случае главное - что вы работаете!

Здесь делают жгут для проверки изделия УВКУ (универсальное внутрифюзеляжное катапультное устройство). Короче, опять меня тянет всё к военной продукции…

А здесь уже делают тот самый жгут.

А в этом цехе проходит сборка Систем подвески грузов. Они предназначены для подвески АСП (авиационных средств поражения) на внешние точки подвески самолетов.

Установка подачи активного топлива универсальная УПАТ-У. Она предназначена для обеспечения отработки топливной системы самолётов при неработающих двигателях в условиях аэродрома.

Гражданская продукция, которую выпускает предприятие.

Различные печи и котлы.

Продукция для наших автомобильных заводов.

Детали для авиадвигателей.

В 2016-2017 годах «Концерн КЭМЗ» совместно с МАИ разработал и изготовил многоцелевой четырехместный двухдвигательный самолет МАИ-411 (Альфа-КМ). А в 2022 году уже активно стали хвастаться своим многоцелевым вертолетом АП-55. Про всё это я расскажу более подробно в следующий раз. И это только начало новой истории завода, ведь и правда, 60 лет - разве срок? :).

Самолет МАИ-411 (Альфа-КМ) производства КЭМЗ.

Кстати, для окончательной сборки самолетов и вертолетов на заводе построен и в январе 2021 года введен в эксплуатацию новый корпус площадью более 10 тысяч кв. м. с прямым выходом на взлетно-посадочную полосу. А ещё на базе АО «Концерн КЭМЗ» создана авиакомпания «КЭМЗ-АВИА». Сейчас предприятие имеет три воздушных судна Ан-2, а также в этой компании, конечно же, есть самолет собственного производства - МАИ-411.

Многоцелевой вертолет АП-55 производства КЭМЗ

Большое спасибо АО «Концерн Кизлярский электромеханический завод» (АО «Концерн КЭМЗ») за открытость и тёплый приём! И, конечно же, мы поздравляем завод и всех причастных с 60-летием! Больше заказов, дальнейшего роста и процветания. Продолжение следует...

Ещё по теме:

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 550 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Дзен / LiveJournal / ВК / Одноклассники / Пульс

Кизлярский электромеханический завод за 60-летнюю историю прошел славный путь от производства простых контакторов до выпуска серьезных комплексов эксплуатационного контроля. Первой продукцией завода были контакторы эксплуатационного контроля из серии Р1-В и Р1-7Б, выпускавшиеся в 70-е годы. Именно они стали сердцем мобильных автоматизированных систем как АСК-2ПУ, АСК-5Н. Первой же продукцией для народного хозяйства стал электрокипятильник ЭК-1, 24 декабря 1965 года на заводе была выпущена первая их партия. Кстати, электрокипятильники они и сейчас выпускают, при этом качество такое, что даже китайцы их подделывают, более того, продают под брендом КЭМЗ.

На работу - как на праздник! Сотрудники добираются по-разному: кто пешком, кто на автомобиле, а кто и на моноколесе :)

В начале 80-х годов здесь выпускались комплексные системы контроля КСК-84 на базе автоматизированной системы Управления и Регистрации (АСУР-84). Постоянное совершенствование и усложнение конструкции летательных аппаратов и систем их автоматического управления требовали того же и от средств наземного контроля. Поэтому КЭМЗ совместно с Ростовским конструкторским Бюро приступил к выпуску Унифицированной Системы Контроля УСК-6 на базе Р1-М. Параллельно завод успешно сотрудничал и с другими известными КБ, в том числе Киевским, Рижским Высшим Военным Авиационно-инженерным Училищем (РВВА-У). Как результат, получились системы автоматизированной обработки полетной информации типа «ЛУЧ», «МАЯК-85М» и «МК-Т10», которые практически сразу же стали широко известны и востребованы у военных.

И всё бы ничего, но пришли лихие 90-е. Да, если честно, уже в конце 80-х годов в стране была провозглашена программа конверсии оборонных предприятий, вследствие чего спецзаказы резко сократились. Так, например, только в 1992 году объем производства на КЭМЗе рухнул на 80% по сравнению с 1991 годом. Чтобы выжить пришлось вертеться, стали выпускать товары широкого потребления: автомобильные противоугонные устройства, электроутюги. Хотя и про сложные стратегические изделия тоже не забывали, нужно было не потерять и кадры. А ведь многие предприятия такие реалии пережить не смогли, кто превратился в торговые центры, а кто и вообще исчез с промкарты страны. В 1993-1994 годах сильно помог экспортный заказ из Китая. Тогда туда продали два средства контроля за двигателем самолетов. Так как руководство Кизлярского завода решило не сдаваться, постепенно потенциал завода рос, КЭМЗ перестраивал структуру производства, пробовал новые ниши, создавал дополнительные участки, мощности, цеха, и ведь прорвался, молодец!

С 2005 года на заводе проводится полное техническое и технологическое перевооружение. Это и позволяет наладить на КЭМЗе выпуск современных, конкурентоспособных изделий. В 2008-м были успешно освоены востребованные изделия оборонного назначения: авиационное катапультное устройство АКУ-58А и система подвески грузов СПГ-1500 различных модификаций. В 2011-2012 годах были созданы новые подразделения концерна. Среди них - производство энергосберегающих ламп, а также участок по производству водонагревателей и отопительных котлов. А ещё открыт новый цех по выпуску сложных корпусных деталей для освоения новых изделий стратегического назначения. Также создан учебно-технический центр для обучения операторов и программистов, востребованных в промышленности республики. Дальше больше, на собственные средства были приобретены производственные площади в г. Каспийске, там проведена реконструкция, установлено нужное и современное оборудование, обучен персонал, и в ноябре 2015 года был запущен филиал - Авиамеханический завод. В 2020 году заводом освоено производство сборных автомобильных мостов.

Попав на территорию завода, сразу же начинаешь восхищаться. Как же тут красиво и вкусно. И тут, и там абрикосы, яблоки, сливы, виноград, всё очень вкусно, нам, с Урала, это за сказку. Про цветы вообще молчу, целый ботанический сад. Конечно, в такой красоте и работать веселей, теперь понятно, почему у них всё получается.

Да, в целом в последнее время много чего позитивного было тут сделано. Так произведена реконструкция и техническое перевооружение литейного производства. Введены в эксплуатацию новые индукционные сталеплавильные печи, камерные термические печи, установка для термообработки цветных металлов. На кузнечном участке смонтированы новые паровоздушные молоты. В гальваническом цехе внедрены новые линии с автоматическими операторами. Для проведения приемо-сдаточных и квалификационных испытаний реконструирован испытательный центр. А каких тут только нет современных станков, видно сразу, что на такое дело ресурсов точно не жалеют.

Пожалуй, начнём наше знакомство с КЭМЗом с литейного производства. Это участок стального литья. Перед нами прокалочные (для термической обработки) и плавильные печи. Вначале погружается опока (по-простому - металлическая рамка, внутрь которой насыпается формовочная смесь) с модельными блоками, прокаливается в течение 16 часов. Параллельно в печах плавится сталь. Заливка стали происходит при температуре 900 градусов.

Алюминий - крылатый металл. Всё потому, что это идеальный металл для летательных аппаратов! За счёт своей лёгкости и прочности он активно применяется в авиастроении. А так алюминий третий по распространённости химический элемент в земной коре (после кислорода и кремния). В природе его содержание составляет целых восемь процентов - это довольно много, например, содержание золота в земле составляет всего лишь 5 миллионных частей процента. Кстати, когда-то алюминий даже именовали «Королём металлов» по причине невероятной дороговизны производства, затраты на которое превышали аналогичные на получение сравнимого объёма золота.

Производственные мощности КЭМЗ включают следующие производства: механообрабатывающее, механосброчноое, листообрабатывающее, литейно-механический завод, производство гальвано и лакокрасочных покрытий, термическое, электромонтажное, прессовое производство пластмассовых изделий, производство композитных материалов, инструментальное и светотехническое производство. Уф, вроде всех назвал :). При этом каждое структурное подразделение Концерна КЭМЗ дополняет друг друга, создавая идеальную промышленную синергию.

Алюминий плавится где-то при температуре 660 °C. Сейчас его будут заливать в формы.

Участок термической обработки деталей.

Сегодня «Концерн КЭМЗ» занимается разработкой и производством наземных средств эксплуатационного и диагностического контроля самолетов и вертолетов, бортового оборудования для авиационной техники, оборудования для обслуживания аэродромов и летательных аппаратов, авиационных катапультных устройств, комплектующих для автомобильной промышленности, быстровозводимых мостовых конструкций, электротрансформаторов для энергетической отрасли, изделий для комплектации лифтов, товаров народного потребления.

Сварной участок. Застал процесс изготовления котлов «Ахты».

КЭМЗ хоть и большое и важное предприятие, но готово прислушиваться и к инициативе снизу. И вот вам показательный пример. Некий житель Ахтынского района Республики Дагестан Абдулла Рагимов изобрел чудо-печь. Слухи об этом изобретении дошли и до кизлярского завода. Посмотрели-изучили и решили эту инициативу поддержать. А после того, как помогли усовершенствовать, даже стали их продавать по имени «Ахты», в честь родины изобретателя. А новые котлы и правда получились классные, использовать их можно даже для обогрева помещения вплоть до 10 тысяч кв. м. Они выпускаются в трех вариантах: на природном газе, на твердом топливе (уголь, дрова, кизяк) и на жидком топливе (мазут, солярка).

Что касается уникальности, давайте вместе пальцы загибать. Итак, во всех котлах, во всем мире, когда горит котел, весь теплый воздух сразу выходит. В нашем случае в котле воздух совершает круговые движения, поэтому площадь поверхности тепла в разы выше. Далее, универсальная конструкция котла, при которой̆ горячий̆ воздух внутри котла делает два круга, отдавая тепло полностью для обогрева воды в теплообменнике, позволяет достичь высокий̆ уровень КПД - до 96% и экономию топлива в два и более раза.

Ещё одно новое гражданское направление у КЭМЗа - это сборные автомобильные мосты. Они собирается очень быстро и легко на месте, поэтому их могут использовать как временные, а при необходимости, и как постоянные. Потребность в таких сборных мостах только в Дагестане составляет около 100 штук. Ведь в горах очень много мостов, которые сносятся ливнями и селевыми потоками, оставляя людей без сообщения с внешним миром. Для выпуска таких мостов на предприятии был даже открыт новый цех, собственно, вот он на фото, его оснащение обошлось в сорок миллионов рублей.

И снова литейное производство. Участок по выплавляемым моделям.

Изначально проектируется деталь. По ней изготавливается пресс-форма, которая запрессовывается в воск. Далее происходит пайка в блоке, и уже на другом участке происходит процесс окунания, т. е. предания керамической оболочки. Ну и на финише обжиг и заливка сталью.

Участок пескования. Именно в эти формы заливается сталь.

А так Концерн «КЭМЗ» дружит с многими крупными предприятиями, такими как ПАО «OAK», АО «РСК «МиГ», ПАО «Компания «Сухой», АО «ГосМКБ «Вымпел им. И.И. Торопова», ПАО «Корпорация «Иркут», ПАО «Туполев» и многими другими. Сотрудничество с АО «Корпорация «Тактическое ракетное вооружение» дало возможность КЭМЗу выйти на новый технический уровень. В настоящее время ведутся работы по освоению и сертификации универсальных внутрифюзеляжных катапультных устройств УВКУ-50Л, УВКУ-50У. В кооперации с АО «ОДК-Климов», АО «Уральский завод гражданской авиации» и АО «Объединенная двигателестроительная корпорация» выполняются работы по совершенно новому направлению для предприятия - «Авиационное двигателестроение», в рамках которого реализуются проекты по освоению и производству деталей и сборочных единиц авиационных двигателей ВК-2500, ВК-800, ВК-650, ТВ7-117 и АПД-80. Многое делается и для КАМАЗа. Кроме того, по линии энергетической отрасли на КЭМЗе идёт освоение производства и сертификация силовых электротрансформаторов мощностью 250 и 400 кВА.

Вот такие готовые изделия получаются

Участок по изготовлению модельных блоков для литья методом холодно-твердеющей смеси. Кто в детстве не наигрался в песочнице, есть возможность вернуться. В данный момент происходит отбивка (утрамбовка) песка для блоков на двигатели ВК-2500.

Через 20 минут эти формы, которые он изготавливает, будут выглядеть так.

Вот это всё оснастка для корпуса отливки одного из двигателей, вроде всего 17 изделий в полном комплекте.

Просто обожаю такие предприятия, где больше разрешают, чем запрещают. Своей открытостью мне КЭМЗ точно понравился, да и Стасу тоже.

Участок обрубки литья вручную. Практически все детали из цветных сплавов поступают сюда, где и происходит их слесарная обработка.

А это учебно-технический центр, где проходят обучение выпускники технических учебных заведений со всей республики и работники завода.

Такой станочный парк тут же вызывает уважение к заводу. На КЭМЗе имеется более 1000 современных высокотехнологичных станков - металлорежущих, кузнечно-прессовых, литейных, деревообрабатывающих, электросварочных, гальванических, оборудование для изготовления печатных плат и др.

Цех точной механики.

В цехах КЭМЗа сегодня можно встретить как взрослых инженеров и рабочих, так и юношей, и девушек, которые совсем недавно встали на трудовой путь. И это очень здорово, что есть преемственность, знания опять-таки есть кому передать, а это значит, что у завода точно есть будущее.

На этом станке происходит эрозионная обработка деталей сложной конфигурации.

Инструментальный цех.

Завод смотрит в будущее и бережно хранит память о прошлм

Здесь происходит гибка металла.

Плазменная резка.

Станок, который дружит с технологиями гидроабразивной резки.

На этом станке в тот момент обрабатывалась матрица для выкройки винта вертолёта

Будущий авиационный балочный держатель

Вот на таких держателях и держатся различные ракеты и бомбы.

Так, стоп! Хватит все секреты раскрывать, враг не дремлет, идём дальше.

Здесь происходит фрезерная обработка крупногабаритных деталей.

В настоящее время на предприятии работает более 2 тысяч человек.

Ещё один зачётный участок с большим количеством термопластавтоматов.

Не скрою, приятно, когда твои посты идут не в стол. Познакомился в реале ещё с одним моим читателем, с Владиславом.

Концерн подразумевает несколько предприятий, и вот сюда из Подмосковья перебрасывается новое направление. Здесь будут собирать гидравлические коробки, которые будут устанавливаться на судовой системе, а их функция помогать растормаживать вращение башни. Опять оборонка, поэтому трепаться тоже много не буду.

Очень мне понравился и их гальванический цех. Пожалуй, один из лучших, что я видел на наших предприятиях. Где-то через месяц я был на другом заводе, и они прям гордились, что у них вот есть линия гальваники, спрашивали меня: "Ну как?" А я про себя думал, что, наверное, хороша, но она сильно скромнее чем на КЭМЗе. Вот поэтому я и не люблю отвечать на вопросы, понравилось ли у нас… У каждого завода есть свои сильные стороны, а где-то они проигрывают коллегам. В любом случае главное - что вы работаете!

Здесь делают жгут для проверки изделия УВКУ (универсальное внутрифюзеляжное катапультное устройство). Короче, опять меня тянет всё к военной продукции…

А здесь уже делают тот самый жгут.

А в этом цехе проходит сборка Систем подвески грузов. Они предназначены для подвески АСП (авиационных средств поражения) на внешние точки подвески самолетов.

Установка подачи активного топлива универсальная УПАТ-У. Она предназначена для обеспечения отработки топливной системы самолётов при неработающих двигателях в условиях аэродрома.

Гражданская продукция, которую выпускает предприятие.

Различные печи и котлы.

Продукция для наших автомобильных заводов.

Детали для авиадвигателей.

В 2016-2017 годах «Концерн КЭМЗ» совместно с МАИ разработал и изготовил многоцелевой четырехместный двухдвигательный самолет МАИ-411 (Альфа-КМ). А в 2022 году уже активно стали хвастаться своим многоцелевым вертолетом АП-55. Про всё это я расскажу более подробно в следующий раз. И это только начало новой истории завода, ведь и правда, 60 лет - разве срок? :).

Самолет МАИ-411 (Альфа-КМ) производства КЭМЗ.

Кстати, для окончательной сборки самолетов и вертолетов на заводе построен и в январе 2021 года введен в эксплуатацию новый корпус площадью более 10 тысяч кв. м. с прямым выходом на взлетно-посадочную полосу. А ещё на базе АО «Концерн КЭМЗ» создана авиакомпания «КЭМЗ-АВИА». Сейчас предприятие имеет три воздушных судна Ан-2, а также в этой компании, конечно же, есть самолет собственного производства - МАИ-411.

Многоцелевой вертолет АП-55 производства КЭМЗ

Большое спасибо АО «Концерн Кизлярский электромеханический завод» (АО «Концерн КЭМЗ») за открытость и тёплый приём! И, конечно же, мы поздравляем завод и всех причастных с 60-летием! Больше заказов, дальнейшего роста и процветания. Продолжение следует...

Ещё по теме:

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 550 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Дзен / LiveJournal / ВК / Одноклассники / Пульс

Материал взят: Тут